Cet article fait partie d’une série dont il est recommandé de commencer par la Partie 1

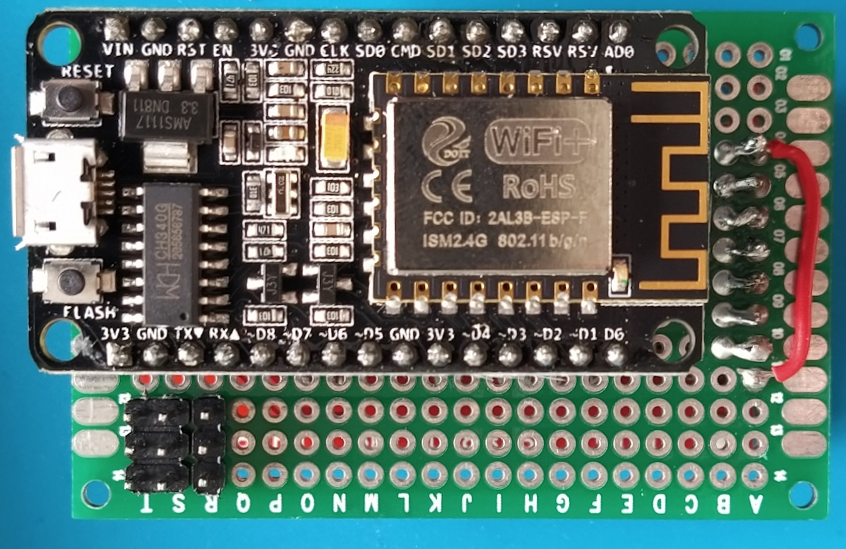

L’électronique de commande à pour centre le microcontrôleur ESP8266, il s’agit donc juste de le connecter aux éléments le concernant qui sont principalement sur la façade.

L’écran

J’utilise un module TFT 1.8″ avec une communication en SPI, à lui seul il utilise 5 pins du microcontrôleur, ce qui va me force à être économe pour les autres composants.

Il n’y a pas grand-chose a dire dessus, c’est assez plug and play comme module, enfin à partir du moment ou on a trouvé la bonne bibliothèque.

Les boutons

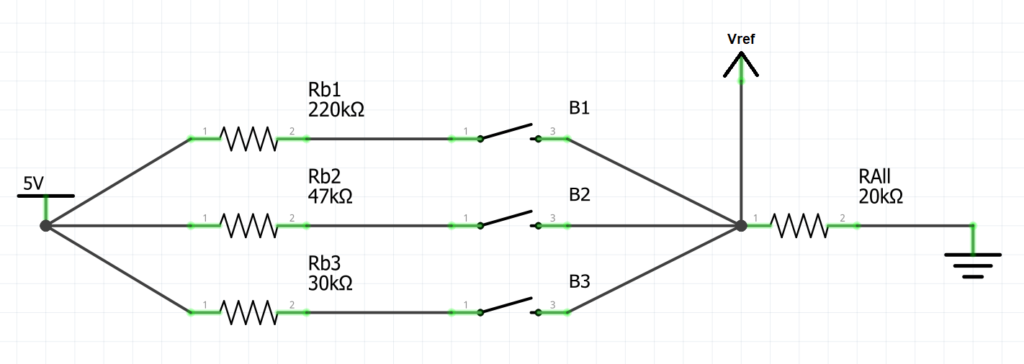

Dans l’optique de minimiser le nombre d’entrées/sorties utilisé sur le microcontrôleur, je trouve une solution pour récupérer L’état des trois boutons avec un seul fil.

En fonction des boutons appuyés, la tension mesurée au point Vref prendra différentes valeurs.

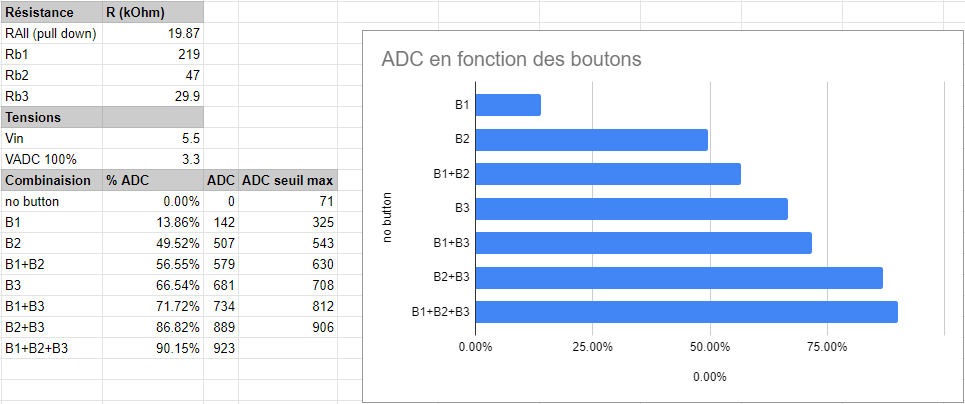

Pour déterminer la valeur des différentes résistances je réalise un tableau avec toutes les combinaisons possible et je cherche à réduire le risque de collisions entre elles.

L’ESP8266 est équipé d’un ADC 10 bits qui va convertir la tension mesurée en une valeur allant de 0 pour 0V à 1024 pour 3.3V. La colonne ADC du tableau me permet donc de savoir quelle valeur j’obtiendrai en fonction de la combinaison de boutons. Mais comme ces valeurs varieront légèrement j’utiliserai la colonne suivante « ADC seuil max » dans le code pour définir des seuils à mi-chemin entre chaque valeur théorique.

Les valeurs de résistance du tableau peuvent sembler étrange mais je suis parti de valeurs standard que j’ai ensuite remplacé par les valeurs réelles mesurées.

Les LEDs

Pour les 3 LEDs j’utilise une portion d’un ruban de LED RGB WS2812, elles sont adressables, et il est possible de commander plusieurs centaines de LEDs avec un seul pin grâce à la bibliothèque NeoPixel.

Depuis que je connais, je n’utilise plus que ça, c’est tellement plus simple à contrôler et il n’y a pas besoin de résistances supplémentaires.

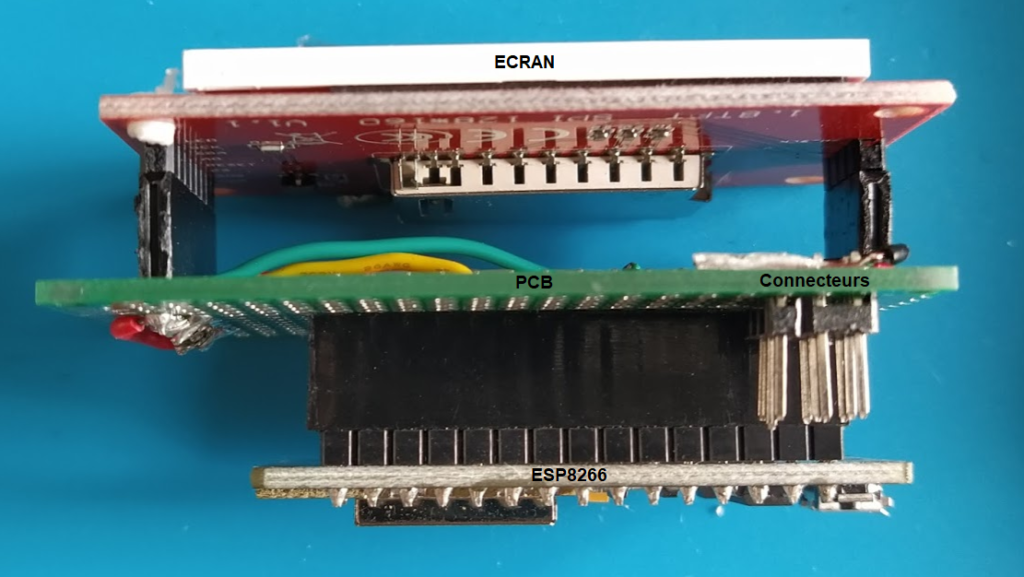

Réalisation

Voici un petit timelapse de l’étape de soudage

Et voici le résultat

Afin de tester l’ensemble j’ai réalisé un petit programme test qui permet d’allumer les LEDs correspondantes aux boutons appuyés

Sur l’écran, en plus de l’heure récupérée par NTP via le wifi, s’affiche l’état des boutons codé sur 3 bits et la valeur brute de l’ADC, ce qui permet de vérifier que les valeurs correspondent bien au tableau.

Voilà cette partie est quasiment terminée, il restera juste à y ajouter un connecteur pour l’accéléromètre et pour communiquer avec l’autre microcontrôleur, celui qui gère la partie puissance. Partie 8